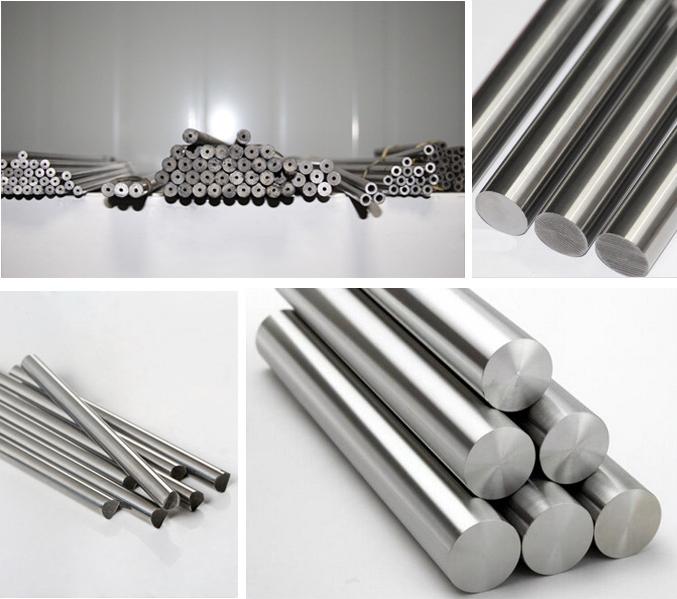

Volfram karbidna šipka je volfram Carbide okrugla bar, poznata i kao volfran čelična traka, jednostavna za reći, volfram čelični okrugli bar ili volfram Carbide okrugli bar. Volfram Carbide je kompozitni materijal proizveden metalurgijom praha i sastoji se od vatrostalnih metalnih spojeva (tvrdo faze) i vezanih metala (veza).

Postoje dvije metode formiranja za proizvodnju okruglih šipki volfram karbida: jedan je ekstruzija, a ekstruzija je pogodan način proizvodnje dugih barova. Može se skratiti bilo kojoj dužini željenog od strane korisnika tijekom postupka ekstruzije. Međutim, ukupna dužina ne može prelaziti 350 mm. Drugi je kompresioni oblikovanje, što je pogodan način proizvodnje kratkih barova. Kao što ime sugerira, cementirani karbidni prah pritisne se u oblik kalupa.

Cementirani karbid ima seriju odličnih svojstava, otpornosti na habanje, dobru snagu i žilavost, otpornost na toplinu, pogotovo otpornost na koroziju, što ostaje u osnovi nepromijenjene čak i na temperaturi od 500 ° C, a još uvijek ima visoku tvrdoću na 1000 ° C. Volfram karbid se široko koristi kao materijali za alate, poput alata za glodanje, rezači, bušilice, itd. Z-mikser, granulator ---), prešanje (sa bočnim pritiskom hidrauličkim pritiskom ili ekstruderom), --- sintralica (odmašćivanje peći, integrirana peć ili kuka).

Sirovine su vlažne brušenje, sušenje, ljepilo doping, a zatim sušenje i smanjenje stresa nakon oblikovanja ili ekstruzije i konačno formiranje završne legure prazno debingiranjem i sinterima.

Nedostatak proizvodnje ekstruzije okrugle bara je da je proizvodni ciklus dug. Čvrstim okruglim šipkama malih promjera ispod 3 mm i razbijaju dva kraja trošit će određenu količinu materijala. Što je duža dužina kruga s malim promjerom karbida, što je gore ravnopravnost praznog. Naravno, problemi s ravnom i okruženjem mogu se poboljšati cilindričnim brušenjem u kasnijoj fazi.

Drugi je kompresioni oblikovanje, što je na način na koji se proizvode kratki barski zaliv. Kako ime sugerira, to je kalup koji pritisne u prahu za cementirani karbid u oblik. Prednost ove metode formiranja karbidnih bara je da se može formirati u jednom prolazu i smanjuje se otpad. Pojednostavite postupak rezanja žica i eliminirajte ciklus suvog materijala ekstruzije. Gore navedeno vrijeme može uštedjeti kupce 7-10 dana.

Strogo govoreći, izostatički pritisak pripada i kompresionima oblikovanja. Izostatski pritisak je idealna metoda formiranja za proizvodnju velikih i dugih volframovih krugova kolica. Kroz gornju i donje klipne brtve, tlačna pumpa ubrizgava tečni medij između cilindra visokog pritiska i gume pod pritiskom, a tlak se prenosi preko gume pod pritiskom kako bi se u prahu za cementirani karbid prešao u formiranje.

Pošta: Jan-24-2024